Der Infektionsschutz kommt aus dem Drucker: In den Laboren der Fachhochschule Dortmund laufen aktuell die 3D-Drucker auf Hochtouren, um die Kliniken in der Region bei der Produktion von medizinischer Schutzausrüstung zu unterstützen.

Im Labor für Additive Fertigung des Fachbereichs Maschinenbau herrscht mächtig Druck. Da, wo sonst Studierende Projekt- oder Abschlussarbeiten im Kontext von „Rapid Prototyping“ vorbereiten, entstehen jetzt Schicht um Schicht, Stunde um Stunde, aus feinstem Kunststoffpulver sogenannte Face Shields. Produziert werden die Schutzhauben – jeweils in Einzelteilen – für die Ruhrlandklinik in Essen und das Klinikum Dortmund.

Auslöser für den außergewöhnlichen Druckauftrag war eine Anfrage der Ruhrlandklinik, die bei dem vorherrschenden Mangel an medizinischer Schutzausrüstung die FH Dortmund um Unterstützung beim 3D-Druck gebeten hatte. Jetzt arbeiten die Fachbereiche Architektur, Maschinenbau, Informatik und das Institut für die Digitalisierung der Arbeits- und Lebenswelten (IDiAL) der Fachhochschule gemeinsam an der Herausforderung.

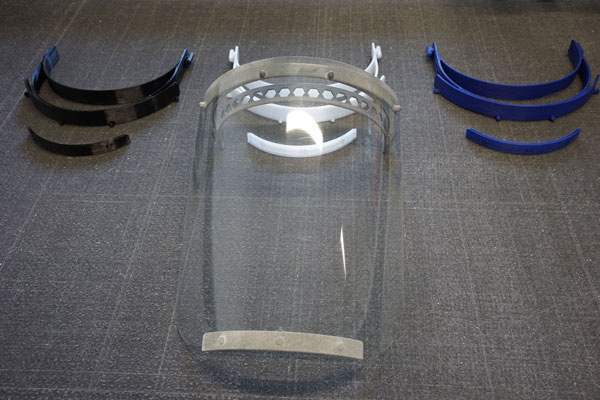

Die Labore der Fachbereiche Maschinenbau und Informatik fertigen anhand eines zur Verfügung gestellten 3D-Modells im 3D-Druckverfahren passgenaue Bauteile aus Kunststoff für den Gesichtsschutz: Stirnbänder und Kinnteile, also Ober- und Unterteile einer Schutzhaube. Die transparente Kunststoff-Folie dazwischen – der eigentliche Schutz – wird mit Lasern zugeschnitten, die normalerweise für den Bau von Modellen im Fachbereich Architektur der Fachhochschule genutzt werden.

Der Bedarf an Face Shields in den Krankenhäusern liegt bei mehreren Tausend Stück, weiß Paul-Andreas Maurer, wissenschaftlicher Mitarbeiter im Fachbereich Maschinenbau und Lehrbeauftragter für Baustofftechnologie im Fachbereich Architektur. „Wir produzieren hier nach dem Motto: so viel wie geht“, erklärt er. Rund 300 Sets pro Woche kann die Fachhochschule derzeit schaffen. Einen Großteil davon stemmt der Hochleistungs-3D-Drucker im Labor für Additive Fertigung, den die Fachbereiche Maschinenbau und Architektur im vergangenen Jahr für gemeinsame Forschungsprojekte angeschafft haben. Er ist superschnell, produziert hohe Stückzahlen und ist gleichzeitig ressourcenschonend. „Wir arbeiten aktuell auch daran, die Kapazitäten für den Druck der Face Shields noch weiter zu steigern“, ergänzt Matthias Krause, der als wissenschaftlicher Mitarbeiter das Labor für Additive Fertigung mit dem 3D-Drucker betreut.

Ein Druckauftrag mit 80 Face Shields dauert hier 11 Stunden. Das hört sich lang an, ist aber tatsächlich sehr schnell. Sind die Bauteile abgekühlt, werden sie noch glasperlengestrahlt, um die Oberfläche zu reinigen. Sämtliche Einzelteile übergibt die FH Dortmund dann an die Kliniken, wo sie erst sterilisiert und dann zusammengebaut werden. Im Unterschied zu einfachen Masken können die medizinischen Schutzschilde länger eingesetzt, desinfiziert und wiederverwendet werden.

„Wir freuen uns sehr, dass wir mit der technischen Ausstattung unserer Labore und dem Engagement unserer wissenschaftlichen Mitarbeiter dazu beitragen können, die Medizinerinnen und Mediziner und das Pflegepersonal in den Krankenhäusern besser zu schützen“, betont FH-Rektor Prof. Dr. Wilhelm Schwick.

Toll!

Gleichzeitig verschenkt die Bundesregierung Corona-Schutzkleidung an Palästina:

https://twitter.com/i/web/status/1247143751413370881

Das passt doch irgendwie nicht zusammen…